Alors que certains clients commandent des écrous au fini ordinaire, d’autres préfèrent des revêtements qui résistent à la corrosion. Pour satisfaire les divers besoins et spécifications, nous offrons une très grande sélection de pièces traitées et prêtes à expédier: zingage électrolytique (trivalent et hexavalent), traitement de zinc lamellaire et galvanisation à chaud par immersion. Si vous n’êtes pas certain du traitement de surface qui convient le mieux à votre produit, contactez-nous et nous vous aiderons à choisir le meilleur revêtement.

ZINC PLAQUÉ (HEXAVALENT)

ZINGAGE ASTM B 633:

Le bon vieux zinc jaune. Que ce soit en SC 1, 2 ou 3 ou de type I, II, III, IV ou V, nous couvrons tout. Au coeur de nos services depuis des années, nous continuons de produire une grande variété d’écrous autobloquants critiques avec ce revêtement. Sa résistance à la corrosion est basique, mais efficace (96 heures de vapeur saline avant l’apparition de rouille rouge).

VERT OLIVE, ASTM F1941 D:

Le vert olive revient de temps en temps. Quand on le fabrique, le fini ressort de couleur vert armée. Même si c’est rarement dans les spécifications de nos jours, certains l’utilisent sur de nouvelles créations inspirées d’anciens designs. Nous continuons donc à en offrir, généralement des écrous autobloquants avec insertion en nylon de 1⁄4″ à 1″1⁄4.

ZINC PLAQUÉ (TRIVALENT)

ZINC TRIVALENT INCOLORE:

Le zinc trivalent incolore standard fournit une protection de base contre la corrosion de 96 heures vapeur saline avant la rouille rouge.

ZINC LANTHANE ET FILMOGÈNE:

Il s’agit de notre revêtement le plus populaire. La déposition électrolytique de zinc donne un fini lustré et clair. Avec le standard d’épaisseur de 8 à 11 microns, il respecte les standards de filetage, assure une performance d’au moins 600 heures de brouillard salin avant l’apparition de rouille rouge et garantit un coefficient de frottement de 0.15 +/- 0.03. Il est aussi conforme aux standards RoHS et REACH. Il s’agit d’une excellente option pour les pièces qui nécessitent un filetage ajusté avec précision, un coefficient de frottement conforme et une très grande résistance à la corrosion (comparativement aux revêtements traditionnels au zinc).

ZINC NICKEL ET FILMOGÈNE:

Souvent négligé, le zinc nickel est une excellente option pour les structures exposées aux débris qui pourraient ébrécher ou endommager les traitements de surface. Le zinc nickel plaqué a une épaisseur moyenne de 8 microns et une teneur approximative de 12 à 15% de nickel. Ce placage assure une performance minimum de 750 heures de brouillard salin avant l’apparition de rouille rouge, en plus de fournir une surface robuste qui résistera aux coups durs. Aussi disponible avec filmogène procurant un coefficient de frottement garanti de 0.15 +/- 0.03. Selon la concentration lors du trempage et le temps d’entreposage, le zinc nickel prend des teintes différentes. Ces nuances de couleur sont normales et n’affectent en rien la performance.

ZINC LAMELLAIRE

GEOMET:

Le revêtement de zinc lamellaire le plus populaire de nos jours. Disponible en 320 A & B et 500 A & B, le GEOMET est un revêtement constitué de lamelles de zinc qui peut être appliqué par la méthode d’immersion et rotation, ou par la méthode pulvérisation en vrac ou à l’attache. Ce mince fini offre une très grande résistance à la corrosion (600 à 1000 heures de vapeur saline), le coefficient de frottement est garanti par les standards du GEOMET 500 (le 320 nécessite une couche de finition) et il n’y a aucun risque de fragilisation par l’hydrogène. Le GEOMET et des revêtements du même type au zinc sont habituellement utilisés dans les environnements où les risques de fragilisation par l’hydrogène sont élevés (quand des pièces d’acier de haute résistance sont exposées aux procédés traditionnels de placage électrolytique de zinc).

NOTE:

Même si le GEOMET et autres revêtements au zinc lamellaire ont un indice élevé de résistance à la corrosion, ils doivent être manipulés et installés avec attention afin d’éviter tout ébrèchement du fini. Sans quoi la corrosion s’infiltrera.

MAGNI 565-575:

Un revêtement de zinc lamellaire très populaire qui a des propriétés comparables à celles du GEOMET et du Delta Protekt. Très répandu en Amérique du Nord, il nécessite normalement une application un peu plus épaisse.

DELTA PROTEKT:

Un revêtement au zinc lamellaire populaire, disponible sur nos pièces de fixation. Une quantité minimum de commande peut s’appliquer.

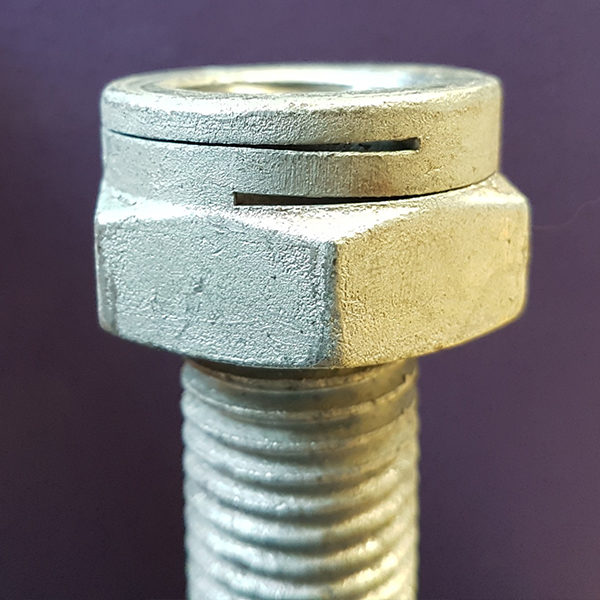

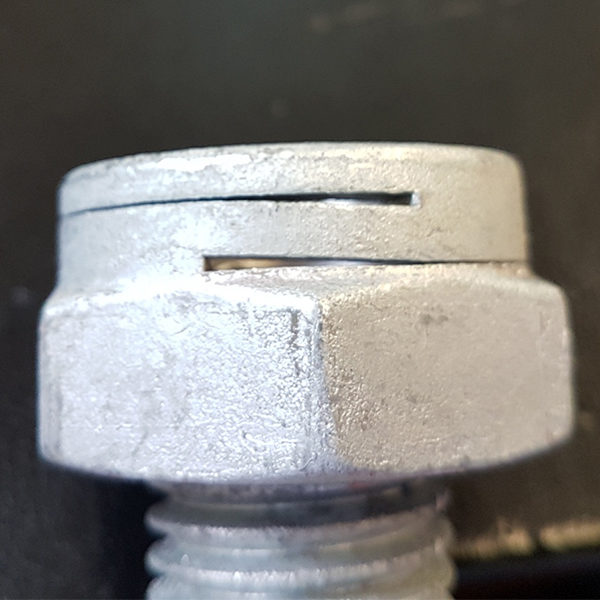

GALVANISATION À CHAUD PAR IMMERSION

Voici l’ancêtre du traitement de surface. Habituellement en stock en métrique et en quantité limitée en impérial, tous les écrous sont surtaraudés pour assurer le meilleur ajustement possible. Si vous voulez faire un assemblage et envisagez le laisser cent ans sans maintenance, voici votre solution.

Habituellement, quand on utilise un montage d’écrous et de boulons qui ont été galvanisés à chaud par immersion, l’écrou sera surtaraudé (ASTM A563, table 5) pour s’ajuster à la couche supplémentaire que le processus de galvanisation rajoute aux filets du boulon. Selon la précision de votre application, il est recommandé de vérifier le surtaraudage nécessaire pour assurer une constance dans la justesse du vissage.

Peu de gens savent que les clients européens spécifient également une valeur négative de taraudage sur le boulon pour conserver le standard de taraudage de l’écrou. Si vous utilisez des pièces de fixation métriques HDG, assurez-vous de vérifier quelle pièce (écrou ou boulon) doit être surtaraudée ou “”sous-taraudée””.

ACIER INOXYDABLE ANTI-GRIPPAGE

BRUT:

Le bon vieil acier inoxydable… Tout simplement ce qu’on est habitués de voir.

PASSIVÉ:

Un de nos principaux finis dans notre gamme en acier inoxydable. Privilégié par les clients des industries de l’alimentation et de l’agriculture, mais aussi par ceux qui recherchent le revêtement classique en acier inoxydable.

ANTI-GRIPPAGE:

On ne parle pas ici de quelconque cire ou lubrifiant générique. La majorité de nos écrous autobloquants en acier inoxydable reçoivent un traitement permanent anti-grippage qui est diffusé à 400°C et qui pénètre la surface du métal. Le résultat: aucun grippage, aucun besoin de pâte anti-grippage ni lubrifiant, une garantie de coefficient de frottement de 0.15 +/- 0.03.